現代のエネルギー科学技術の分野では、リチウム電池は、エネルギー密度が高く、寿命が長く、環境保護を備えた多くの電子製品や電気自動車にとって不可欠なエネルギー源となっています。

リチウム電池原料の製造プロセス、特に研削技術は、電池の全体的な性能において重要な役割を果たします。

次に、リチウム電池原料の製造プロセスを掘り下げ、この分野での研削技術の応用と最適化に焦点を当てます。

01

リチウム電池原料の生産における研削技術の重要性

リチウム電池原料の製造におけるコアプロセスの1つとして、研削技術は材料の粒子サイズ分布と形態を決定するだけではありません。

また、リチウム電池のエネルギー密度、充放電性能、サイクル安定性、その他の重要な指標にも直接影響します。

したがって、適切な研削システムを選択し、研削パラメータを最適化することは、リチウム電池の全体的な性能を向上させるために重要です。

02

リチウム電池原料研削技術の詳細

正極材料はリチウム電池の「心臓部」であり、LFPなどの一般的な正極材料は研削プロセス中にナノメートルレベルに達する必要があります。

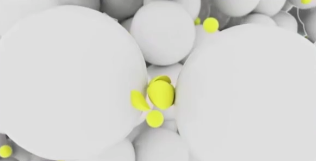

ナノスケール粒子は、イオンの拡散速度を増加させ、それによってリチウム電池のエネルギー密度および充放電性能を向上させることができる。

しかし同時に、表面積が高すぎると、電極/電解質反応が増加する可能性もあります。 したがって、最適な材料特性を確保するためには、粉砕プロセス中の粒子サイズ分布を正確に制御する必要があります。

負極材料はリチウム電池でリチウムイオンを受け取る「倉庫」であり、シリコンベースの材料などの一般的な負極材料が使用されています。

研削技術により、アノード材料の粒子サイズと形態を調整して、リチウム貯蔵容量とサイクル安定性を向上させることができます。

適切な研削により、充填および排出プロセス中にネガティブ材料が電解質とよりよく接触できるようになり、反応効率が向上します。

バッテリーセパレータは、リチウムバッテリーの正と負の電極を分離する「ゴールキーパー」であり、その性能はリチウムバッテリーの安全性と安定性に直接影響します。

ダイアフラム製造の過程で、セラミックコーティングは研削技術によって処理され、ダイアフラムのイオン伝導率と機械的強度を向上させるために、より均一で高密度にすることができます。

03

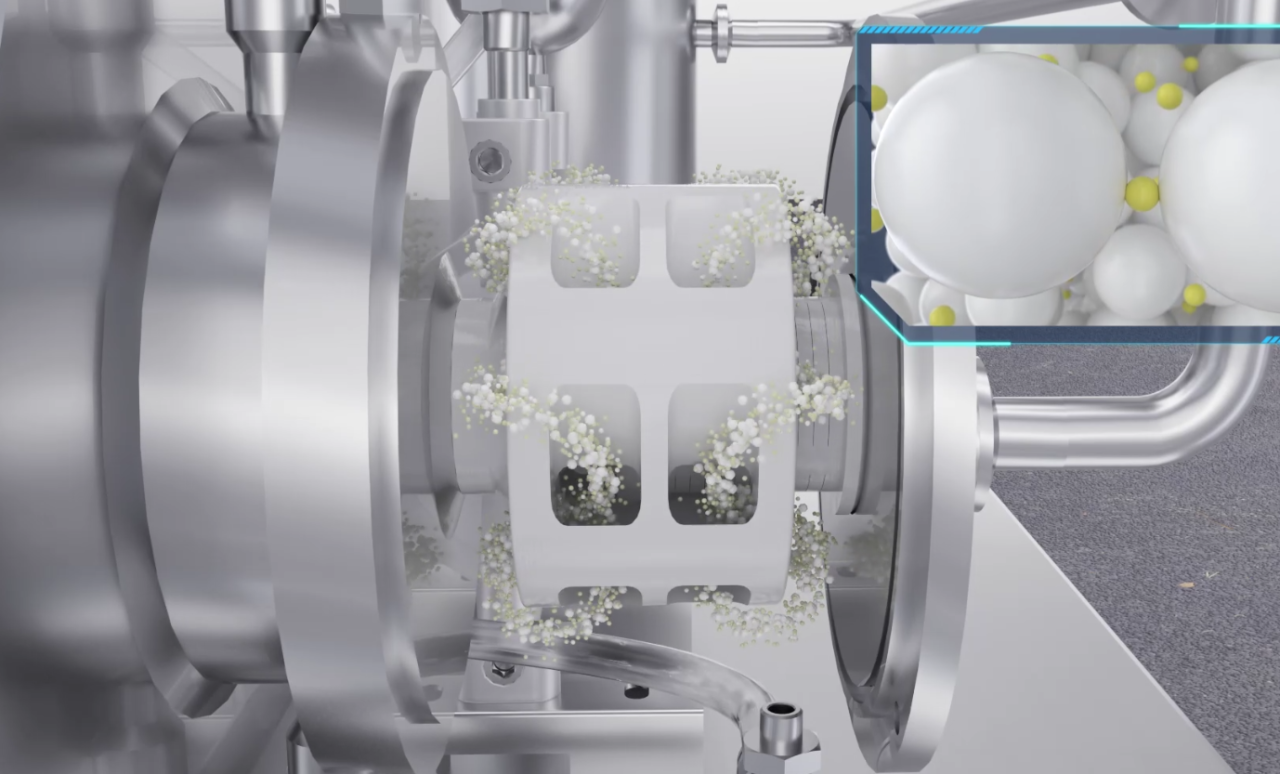

研削システムの選択と最適化

リチウム電池原料の製造における粒子サイズ分布と形態の厳しい要件を満たすためには、適切な粉砕システムを選択して最適化する必要があります。

その効率的で正確な研削能力により、Boyiの高度な研削システムは、リチウム電池原料の生産に理想的な選択肢です。

研削プロセスでは、材料が理想的な粒子サイズ分布と形態を確実に達成するために、研削時間、研削媒体、研削速度、およびその他のパラメータを正確に制御する必要があります。

リチウム電池市場の継続的な拡大と技術の継続的な進歩により、リチウム電池原料の生産における研削技術の役割はますます顕著になるでしょう。

将来的には、継続的な技術革新と最適化を通じて、研削技術はリチウム電池の性能が新たなブレークスルーを達成し、現代のエネルギー科学技術の発展に貢献するのに役立ちます。